معرفي چند نمونه دستگاه تست خستگي چرخدنده

معرفي چند نمونه دستگاه تست خستگي چرخدنده

چکيده :

در اين مقاله بعضي از دستگاههاي تست انواع خستگي چرخدنده معرفي شده است. از آنجا كه معمولا اين دستگاهها حتي در محيطهاي صنعتي (مراكز توليد چرخدنده) كشور ما ناشناخته است و عموما از انجام اين تست ها خودداري مي شود آشنايي با اين دستگاهها ضروري است. در پايان مقاله كه هدف اصلي مقاله است به معرفي يك دستگاه تست دوام چرخدنده و مجموعه كامل جعبه دنده مي پردازيم كه در چند سال اخير در كشورهاي صنعتي مورد استفاده قرار گرفته و داراي مزيتهاي بسياري است.

واژه های کليدی :

تست خستگی، خستگی خمشی، تست کندگی، تست گشتاوریوتست دوام

مقدمه :

همانطور كه مي دانيد شكست هاي متنوعي در يك چرخدنده رخ مي دهد. از آنجا كه اغلب چرخدنده حساس ترين عضو يك مجموعه مكانيكي است لازم است بدقت مورد آزمايش قرار گرفته و عمرو و دوام آن در مقابل عوامل مختلف خستگي و شكست مورد بررسي قرار گيرد. بطور كلي مي توان سه نوع آزمايش براي يك چرخدنده بصورت تكي يا در حال درگيري با چرخدنده مقابلش انجام داد كه عبارتند از : تست خستگي خمشي، تست مقاومت در مقابل ضربه و تست بررسي كندگي، خراش و سايش. علاوه بر اين سه نوع تست مي توان يك تست دوام براي مجموعه جعبه دنده انجام داد كه در آن شرايط واقعي كار اعمال شده و هر يك از سه دسته تست فوق الذكر در اين تست قابل بررسي خواهد بود.

1- تست خستگي خمشي دندانه :

براي تست خستگي خمشي بايد به دو نكته توجه داشت :

1- اغلب دندانه هاي چرخدنده هاي انواع وسائل نقليه در بيشتر مواقع عمر كاري تحت خمش يك طرفه قرار مي گيرند.به عنوان مثال براي يك خودروي معمولي، جهت گردش ميل لنگ موتور هميشه ثابت است به همين دليل چرخدنده هائي كه در جعبه دنده قرار دارند هميشه در يك جهت بارگذاري مي شوند. تنها چرخدنده هاي موجود در مجموعه ديفرانسيل كه معمولا پينيون و كرانويل ناميده مي شوند به علت وجود دنده عقب در هر دو جهت دچار خمش مي شوند. اما اين بارگذاري معكوس تنها 1 - 1/0 درصد عمر کاري آنها شامل مي شود كه قابل صرف نظر كردن است. وسائل نقليه مخصوصي كه در معادن نمك يا سنگ گچ استفاده مي شوند تقريبا مقادير برابري از زمان را صرف كاردر جهت پس و پيش مي كنند. اما با اين حال گشتاور زياد را موقعي بكار مي برند كه در حال حركت رو به جلو (عمل بيل زدن)مي باشند. بنابراين اغلب مناسب است كه چرخـدنـده هاي اتومبيل از نظر خستگي خمشي در يك جهت تست شوند.

2- كارآمدترين روش درتست دندانه ها، تست دندانه هاي هر چرخدنده بصورت جداگانه (نه در حال درگيري با چرخدنده مقابل) مي باشد. اگر دستگاه تست طوري باشد كه براي انجام تست خستگي خمشي به چرخدنده مقابل احتياجي نباشد حداقل دو مزيت در اين كار وجود دارد :

الف) با آزمايش تعداد مناسبي از چرخدنده مورد نظر مي توان يك منحني S-N (منحني خستگي) براي آن تهيه كرد.

ب ) هنگامي كه تنها يك چرخدنده براي رسم منحني S-N مورد آزمايش قرار مي گيرد نقاطي كه براي رسم منحني S-N بدست مي آيند نسبت به حالتي كه دو چرخدنده باهم تحت آزمايش قرار گيرند از پراكندگي كمتري برخوردار بوده و منحني دقيق تري بدست مي آيد.

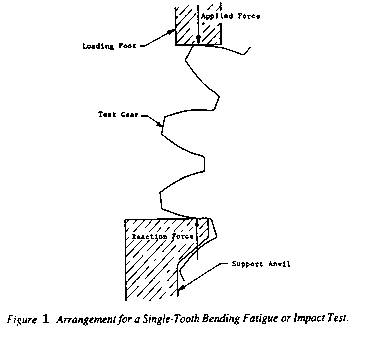

با توجه به اين مقدمه، روش اساسي در تست خمشي چرخدنده بخصوص چرخدنده ساده اين است كه آن را بصورتيكه در شكل 1 نشان داده شده نگه داريم كه در آن صورت دندانه مورد آزمايش به عنوان يك تير يك سر در گير محسوب مي شود كه نزديك نوك آن بارگذاري شده و نيروي عكس العمل مساوي و مخالفي كه توسط دندانه ديگر تامين مي شود نزديك ريشه آن اعمال مي شود. همانطور كه مشاهده مي كنيد اين تركيب مناسب باعث شده كه ممان خمشي وارد بر دندانه تكيه گاه به حداقل رسيده و بقاي آن را تضمين نمايد. البته در صورتي كه دندانه مجاور دندانه اي كه قرار است به عنوان تكيه گاه مورد استفاده قرار گيرد قبلا تست خستگي خمشي شده باشد بخصوص وقتي كه دندانه مجاور شكسته شده باشد، نبايد از آن دندانه به عنوان دندانه تكيه گاه استفاده كرد زيرا دندانه داراي تنش هاي پسماند يا تغيير شكل هندسي يا هر دو مي باشد. فولادهاي ابزار با كيفيت خوب كه تركيب آلياژي آنها به يكي از صورتهاي زير باشد براي جنس سندان تكيه گاه (Support Anvil) مناسب هستند :

W 0.4% 0.75 % Cr 0.85% Mn 1% C

يا

V 0.25% 0.8% Mo 12.5 % Cr 1.9% C

اين روش تست توسط Buenneke Etal ابداع شده است. روش ديگري كه بخصوص براي تست خستگي خمشي چرخدنده هاي مارپيچ استفاده مي شود استفاده از يك چرخدنده ثانويه به عنوان تكيه گاه مي باشد. اين چرخدنده براحتي به يكي از صفحات جانبي فيكسچر جوش داده مي شود. با استفاده از اين روش، نياز به استفاده از يك سندان (تكيه گاه ) غير معمولي و پيچيده براي تست چرخدنده هاي مارپيچ از بين مي رود. بار عكس العمل روي 2 دندانه از دو چرخدنده پخش شده و اكثر آن بر روي خط گام مؤثر دو دندانه اعمال مي شود. براي بارگذاري دندانه مورد آزمايش بهتر است از يك محرك (actuator) هيدروليكي-پالسي استفاده شود. پروفسور م . آلريش (M.ULRICH) كه در دهه 40 در آلمان (اشتوتگارت) اين روش را ابداع نمود براي بارگذاري از فشار يك سيستم هيدروليكي استفاده مي كرد كه در آن ارتعاشات 600 بار در دقيقه (600 c.p.m) توسط يك پمپ غوطه ور (Plunger Pump) تزريق مي شد كه البته مقدار ضربات اعمالي متغير و كاملا قابل كنترل نبود. اما همانطور كه اشاره شد امروز محرك هاي الكتروهيدروليكي بهترين سيستم را براي انجام اين تست فراهم كرده اند كه در آن نيروي اعمالي به خوبي قابل كنترل است. علاوه بر اين كه اين سيستم قادراست براي انجام تست ضربه، نيرو را با سرعت بسيار زيادي اعمال نمايد. توجه كنيد كه محرك هاي اين كار احتياج به طراحي مخصوص دارند زيرا بار بايد در زمان هاي بسيار كوتاه و بطور پياپي بر دندانه وارد شود(دور موتور يك اتومبيل بطور متوسط RPM 3000 است. لذا چرخدنده هاي ورودي جعبه دنده هر ثانيه 50 دور مي زنند. يعني هردندانه بايد 50 بار در ثانيه بارگذاري شود) اين كار باعث سايش سريع سر پيستون و كاسه نمدهاي سطح استوانه اي پيستون پمپ مي شود كه تنظيم دستگاه را با مشكل مواجه مي كند و به همين دليل استفاده از روش هاي خود تنظيمي در داخل سيستم بار گذاري بسيار مفيد است. از اين روش مي توان براي تست خستگي خمشي چرخدنده هاي هيپوئيد يا مارپيچ نيز استفاده كرد. هر چند از اين دستگاه مي توان براي تست مقاومت در مقابل ضربه نيز استفاده كرد اما دستگاههاي مخصوصي نيز براي تست ضربه ساخته شده اند كه توضيحات بيشتري دراين مورد و در مورد نكات بسيار مهمي كه براي انجام آزمايش ضربه ضروري است در منبع شماره 1 آورده شده است.

2- تست كندگي : خراش و سايش چرخدنده ها

هر چند کندگي (pitting يا نوع شديد تر آن كه spalling ناميده مي شود) خراش (كه شامل galling يا همان نقض هاي درون حفره اي نيز مي شود) و سايش (wear) سه نوع شكست سطحي براي چرخدنده ها محسوب مي شوند. ولي اين سه شكست با هم ارتباطي ندارند (هر چند سايش و خراش داراي نقاط مشتركي مي باشند). دليلي كه باعث شده اين سه نوع شكست در يك شاخه قرار بگيرند اين است كه تجهيزاتي كه براي تست هر يك از اين سه نوع شكست بكار مي رود مشابه هم هستند.

کندگي اساسا يك خستگي سطحي است كه توسط تنش هاي هرتزين بالا ايجاد مي شود در حاليكه خراش و سايش هاي سنگين از ضعيف و بي اثر شدن لايه روغن بوجودمي آيند. با اين وجود، همه اين شكست ها توابعي از جنس چرخدنده، مقدار بار و روغن كاري و سرعت (كه بر خراش تاثير مي گذارد) مي باشند. بنابراين در بررسي اين نوع شكست ها، روغن كاري از اهميت فوق العاده اي برخوردار است. يك تفاوت عمده بين تست هاي كندگي و خراش اين است كه تست كندگي از آنجا كه تست خستگي فلز مي باشد براي دوره هاي طولاني و تحت بار ثابت انجام مي شود. در حاليكه تست سايش تست روغنكاري بوده و براي يك سري از دوره هاي كوتاه (نوعا 10 دقيقه اي) و همراه با افزايش بار در هر مرحله، انجام مي شود.

1ـ2ـ روش تست :

ساده ترين روش براي بررسي سه شكست سطحي فوق استفاده از وسايلي است كه حركت دو دندانه(دو چرخدنده) را شبيه سازي مي كنند. به عنوان مثال به جاي بررسي مستقيم دو چرخدنده مي توان 2 ديسك يا 2 استوانه را با هم درگير كرد و كندگي و خرا ش را بر روي آنها بررسي مي شود. (همانطوركه مي دانيدچرخدنده ها حالت تكامل يافته استوانه هائي هستندكه براي انتقال قدرت استفاده مي شوند). يا در بعضي از دستگاهها، براي بررسي سايش از سه ساچمه استاندارد كه درون يك ظرف به هم فشرده شده اند استفاده مي شود كه ساچمه چهارم بر آنها فشار مي آورد. اين روش shell, four _ ball test ناميده مي شود. اما در هيچ يك از اين تست ها، شكل هندسي دندانه چرخدنده كه نقش مهمي در مقاومت در مقابل اين سه شكست دارد، دخالت داده نمي شود. به همين دليل بهترين و دقيق ترين روش، استفاده ازشرايط واقعي يعني تست چرخدنده هاي واقعي مي باشد. براي بررسي هر يك ازاين شكستها چرخدنده بايد تحت بار و سرعت واقعي كار كند. در حالت كلي ممكن است بار توسط يك موتورالكتريكي تامين شده و توسط يك دينامومتر الكتريكي يا آبي از طريق چرخدنده خروجي جذب شود. اين روش كه تست جذب قدرت (Power absorbtion testing) ناميده مي شود داراي محدوديت هاي زير است :

1ـ در صورتي كه چرخدنده ها بزرگ باشند تجهيزات انجام آزمايش (موتور و دينامومتر و…) نيز بزرگ شده و فضاي زيادي را اشغال مي كنند.

2ـ هزينه انجام تست بالا است.

3ـ قدرت خروجي كه مقدار قابل توجهي است در دينامومتر جذب و به هدر مي رود. وجود اين محدوديت ها باعث ايجاد روش جديدي در انجام تست هاي خستگي سطحي چرخدنده و بطور كلي تست يك جعبه دنده كامل شد كه به روش تست گشتاوري يا تست گشتاور قفل شده (locked torquetest or torque testing) معروف است. براي درك بهتر اين روش به شكل 3 توجه كنيد که يك نمونه از اين دستگاه را كه براي تست كندگي چرخدنده در اروپا مرسوم است نشان مي دهد. در اين ماشين 2 جعبه دنده كاملا مشابه كه تنها يك جفت چرخدنده دارند بكار گرفته مي شود. يكي از جعبه دنده ها كه چرخدنده هاي تست را شامل مي شود بر روي يك پايه چدني مستقر شده و جعبه دنده برگردان قدرت كه براي كامل كردن مدار بكار رفته بر روي يكي از محورهاي جعبه دنده تست سوار مي شود. چرخدنده هاي جعبه دنده برگردان قدرت همان چرخدنده هاي تست هستند با اين تفاوت كه اولا جنس آنها مقاوم تر است. ثانيا ضخامت آنها بيشتر است(عريض تر هستند) زيرا اين چرخدنده ها بايد براي انجام تعداد زيادي آزمايش مورد استفاده قرارگيرند. برا ي انجام اين آزمايش نيروئي كه ممكن است مكانيكي، الكتر يكي يا هيدورليكي باشد به بازوي گشتاوري اعمال مي شود. اعمال اين نيرو باعث پيچش جعبه دنده برگردان قدرت حول محوري كه بر روي آن مستقر شده مي شود. اين پيچش باعث پيچش محور دوم جعبه دنده ها مي شود كه به جعبه دنده برگردان قدرت وصل است. اين عمل باعث مي شود دندانه هاي چرخدنده بطور مماسي بارگذاري شوند. همانطور كه مشاهده مي كنيد محوردوم داراي 2 اتصال گاردان (Universal Joint) است تا بتواند خطاها و تنظيم هاي غلط ايجاد شده را برطرف كند. حال كافي است كه يك موتور معمولي بكاربريم تا تنها به اندازه توان استاتيكي و ديناميكي تلف شده در ياتاقان ها و چرخدنده ها توليد توان نمايد. يكي از مزيت هاي اين روش اين است كه مي توان گشتاور را پس از راه اندازي چرخه روغن كاري و پس از اينكه دنده ها به سرعت مورد نظر رسيدند اعمال نمود زيرا مهندسين دريافته اند كه اگر گشتاور را قبل از شروع حركت به سيستم اعمال كنند باعث ايجاد مشكلاتي در ياتاقان مي شود. بطور كلي مزيت هاي اين روش تست عبارتست از :

1ـ هر نوع دنده و جعبه دنده اي بدون مشكل محدوديت جا قابل ارزيابي است.

2ـ تست به آساني انجام پذير بوده و احتياج به وسائل بزرگ و پيچيده مانند دينامومترهاي بزرگ يا موتورهاي توليد قدرت بالا ندارد.

3ـ صرفه جوئي در توان قابل توجه بوده و اغلب بالاي 90 درصد است.(هر جفت چرخدنده حدود 2 درصد از توان انتقالي را بصورت اصطكاك هدر مي دهند. بنابراين در تست يك جعبه دنده كامل نرخ توان استهلاكي بالاتر مي رود).

همانطور كه اشاره شد از اين روش براي بررسي كندگي، خراش و سايش بطور وسيعي استفاده مي شود. تنها مشكلي كه دراين زمينه وجود دارد اين است كه تعريف ميزان و مقياس شكست در هر يك از اين سه نوع شكست بسيار مشكل است. مثلا كندگي از كندگي ريز شروع شده و تا كندگي هائي كه قسمت زيادي از سطح را در برمي گيرد ادامه مي يابد. سايش از خط خط شدن (Scoring) آغاز شده و تا سايش هاي سنگين ادامه مي يابد. به همين دليل واقعا غير ممكن است كه براي ماشين تنظيمي صورت بگيرد كه وقتي مقدار مشخصي كندگي يا سايش يا خراش رخ داد بطور اتوماتيك توقف كند. به همين دليل تعيين مقدار كندگي، سايش يا خراش كه باعث شكست مي شود از نظر متخصصين متفاوت است. به عنوان مثال امروزه 2 نوع دستگاه براي بررسي اين سه نوع شكست در اروپا متداول است كه IAE و FZG نام دارند و تقريبا شبيه دستگاهي هستند كه در شكل 3 معرفي شد (در اين دستگاهها هر دو جعبه دنده بر روي پايه صلب قرار دارند و گشتاور مستقيما به يكي از محورها اعمال مي شود. پس از اعمال گشتاور و پيچش محور، محور توسط دو فلنچ متحرك به جعبه دنده ها پيچ مي شود تا پيچش در آن باقي بماند. آنگاه وزنه از روي سيستم برداشته مي شود) در دستگاه FZG شكست كندگي بر اساس درصدي از سطح دندانه (tooth flank) كه كنده مي شود تعيين مي گردد. لذاسطح دندانه پس از هر دوره بارگذاري توسط ميكروسكوپ بدقت بررسي مي شود. در حاليكه در بعضي از ماشين ها، شكست كندگي بر اساس بزرگي كندگي رخ داده تعريف مي شود. يا در مورد خراش يا سايش، مقياس در ماشين IAE بررسي چشمي است. لذا كاملا وابسته به تجربه اپراتور است. در حاليكه در ماشين FZG مقياس ميزان جرمي است كه در هر دوره بارگذاري سائيده يا خراشيده شده است. لذا پس از هر دوره بار گذاري، چرخدنده بوسيله ترازوهاي بسيار دقيق وزن مي شود.

3ـ تست دوام عمومي چرخدنده :

در بسياري از مواقع لازم است كه يك جعبه دنده كامل مورد آزمايش قرار گيرد. دلايلي كه لزوم تست يك مجموعه چرخدنده اي كامل را ايجاب مي كند عبارتند از:

1ـ به علت تنوع شكست هائي كه در چرخدنده رخ مي دهد، اغلب نوع شكست غير قابل پيش بيني است.

2ـ خيز محور جعبه دنده بر روي بار گذاري دندانه بسيار موثر است.

بنابراين براي درك واقعيت، جعبه دنده كامل همراه با ياتاقان هاي مناسب، محورها و سيستم روغنكاري مناسب بايد تست شود.

1ـ3ـ روش تست :

براي تست انواع جعبه دنده ها، دستگاههاي متنوعي ساخته شده است كه در اين مقاله تنها به يك نمونه از آنها اشاره مي شود. براي استفاده از روش گشتاور قفل شده دو جعبه دنده (كه يكي از آنها جعبه دنده موردآزمايش است) بصورت پشت به پشت به هم متصل مي شوند. يعني محورهاي خروجي به هم و محورهاي ورودي نيز به هم متصل مي شوند.در شكل 4 روشي كه براي تست جعبه دنده هاي بزرگ كاميون ها بكارمي رود نشان شده است. شفت هاي خروجي دو جعبه دنده توسط يك اتصال محكم از نوع يونيورسال به هم متصل شده اند. شفت هاي ورودي نيز توسط كوپلينگهایي از جنس تاير، 2 جفت محرك تسمه دنده اي با پهناي دندانه mm 125 و يك شفت صلب برگرداننده قدرت، به هم متصل شده اند. جعبه دنده دستگاه تست (Slave Gearbox) كه در جهت عكس چرخانده مي شود (جريان از خروجي به ورودي است) به طور محكمي مستقر شده است. اما جعبه دنده تست در دو ميله بندي متوازي الاضلاعي (مستطيلي) لولا شده تا بتواند بر اثر اعمال گشتاور حول محور شفت اصلي بپيچد. يكي از كوپلينگ ها به سوراخهاي چاكداري (Slotted holes) مجهز شده تا وقتي گشتاور اعمال مي شود از برگشتن سيستم در جهت كاهش گشتاور جلــو گيري كند. نيرو به يك بازوي گشتاوري كه در امتـداد يـكي از ميله هاي ميله بندي قرار دارد اعمال مي شود و گشتاور ورودي توسط يك Load Cell و يك مسافت سنج راديوئي با برد كوتاه خوانده مي شود. در اين دستگاه يك موتور kw 45 براي انتقال kw 119 قدرت مورد نيازاست. علت بازدهي پايين اين دستگاه تعداد زياد چرخدنده هایي است كه درون جعبه دنده ها قرار دارند. براي جلو گيري از خسارت ديدن جعبه دنده ها در هنگام شكست ناگهاني يكي از چرخدنده ها از كلاچ هاي overload (كلاچهایي هستند كه در صورتي كه بار بيش از مقدار مجاز باشد عمل كرده و اتصال محور به منبع حركت را قطع مي كنند) و سوئيچهاي قطع جريان استفاده شده استپ. براي خنك كاري جعبه دنده ها آب توسط لوله هايي كه بالاي هر جعبه دنده قراردارد بر روي جعبه دنده ها خالي شده و در آبشخوري كه زير آنهاقراردارد جمع مي شود. يكي ازمزيت هاي اين طراحي اين است كه بار اعمالي تنها بايد به قدري باشد كه گشتاور ورودي جعبه دنده مورد آزمايش را تامين نمايد. در اين صورت گشتاور خروجي كه معمولا بسيار بيشتر است خود بخود ايجاد مي شود.

براي بهبود وضعيت دستگاه مي توان به جاي استفاده از انتقال قدرت تسمه اي از انتقال چرخ زنجير يا انتقال چرخدنده اي استفاده كرد. (انتقال تسمه اي بسيار ارزان، موثر قابل اعتماد و ساده است. ولي تنظيم شفت ها بايد بدقت زياد انجام شود. علاوه بر اين كه در انتقال تسمه اي صداي زيادي توليد مي شود). همچنين مي توان از بارگذاري الكتروهيدروليك استفاده نمود. بهترين روش بارگذاري استفاده ازمحرك (actuator) هيدرو ليكي است كه گشتاور پيچشي ايجاد مي كند و با محور ورودي يكي ازجعبه دنده ها كوپل مي شود(شكل 5). در اين صورت جعبه دنده تست نيز مانند جعبه دنده دستگاه بر روي پايه محكم مي شود و ديگر احتياج به لولا شدن جعبه دنده تست به ميله بندي متوازي الاضلاعي كه قبلا شرح داديم نمي باشد. دراين صورت علاوه بر ساده تر شدن اعمال گشتاور، فرصت اعمال گشتاورهاي برنامه ريزي شده يا اتفاقي نيز به داخل سيستم فراهم مي شود.

نتيجه :

همانطور كه در اين مقاله مشاهده كرديد روش هاي تست خستگي هاي چرخدنده و جعبه دنده ها بسيار ساده و ارزان انجام پذير است. با توجه به اين كه امروزه در كشور ما چندين واحد صنعتي در مورد توليد چرخدنده فعاليت مي كنند و باتوجه به لزوم بهبود كيفيت چرخدنده هاي توليدي، ضرورت انجام اين تست ها واضح است. متاسفانه تنها يك نمونه از اين دستگاهها در كشور ما وجود دارد كه با قيمت بالائي از كشور آلمان خريداري شده است. در حاليكه امكان ساخت اين نوع دستگاهها در داخل كشور وجود دارد.

منابع :

( Testing Automotive Materials and Component_Don. H_Wright 1993 (Chapters 9, 8, 7, 3, 2ـ

(Gear Hand book_Darle W. Dudley_Mc Grow_Hill_1993(Chapte 12ـ

این پايگاه توسط جمعی از فارغ التحصيلان مهندسی ساخت و تولید پشتیبانی می شود. در این پايگاه اينترنتي سعی ما بر این است که مجموعه کامل و مفیدی از مقالات مرتبط با مهندسی مکانیک, ساخت و تولید و موضوعات وابسته را گرد آوری کنیم.

این پايگاه توسط جمعی از فارغ التحصيلان مهندسی ساخت و تولید پشتیبانی می شود. در این پايگاه اينترنتي سعی ما بر این است که مجموعه کامل و مفیدی از مقالات مرتبط با مهندسی مکانیک, ساخت و تولید و موضوعات وابسته را گرد آوری کنیم.